سرعت کمپرسورهای سیلندر – پیستونی اولیه کمتر از ۱۰۰۰ دور در دقیقه بود، اما بعدها با استفاده از الکتروموتورهای ۴ قطبی سرعت آنها با فرکانس ۵۰ هرتز به ۱۴۵۰ دور در دقیقه وسپس برای کوچکتر کردن حجم کمپرسورهای گریز از مرکز است. البته دور کمپرسورهای سیلندر – پیستونی با الکتروموتور ۴ و ۲ قطبی با فرکانس ۶۰ هرتز به ترتیب RPM1750 و RPM 3500 است.

جابه جایی حجم مبرد در کمپرسور سیلندر – پیستونی برحسب فوت مکعب در دقیقه (CFM) یا فوت مکعب در ساعت (CFH) ویا اینج مکعب به ازای هر دور بازده حجمی یا نسبت واقعی حجم بخار مبرد پمپ شده توسط یک کمپرسور به حجم تغییر یافته به وسیله پیستون وابسته به طراحی کمپرسور و نسبت تراکم است. موارد دیگری مانند فضای مرده بین پیستون و بخش فوقانی سیلندر و هم چنین بدنه خارجی پیستون با بدنه داخلی سیلندر، تنش فنر سوپاپ و نشت سوپاپ در بازده حجمی کمرسور موثر هستند.

باقی ماندن مقداری بخار مبرد در فضای مرده بین پیستون و سیلندر و سنگین شدن صفحه سوپاپ دهش موجب دوباره منبسط شدن آن در جابه جایی بعدی پیستون شده و مانع از ورود بخار مبرد از خط مکش میشود. همین یکی از عوامل مهم در کاهش بازده حجمی کمپرسورها است. دیگر عامل مهم در کاهش حجمیکمپرسورها گرم شدن دیواره سیلندر در اثر عمل تراکم مداوم است. با گرم شدن دیواره سیلندر، بخرد مبرد ورودی به آن ورودی به آن منبسط شده و وزنش کاهش مییابد.

در کمپرسورهای سیلندر – پیستونی، روان کاری با روغن از اهمیت فوق العاده برخوردار است و برای این که کلیه قطعات متحرک به خوبی روغن کاری شوند باید فشار لازم تامین شود.

در سیستمهای کم ظریفیت و کوچک حرکت دورانی میل لنگ، روغن موجود در موجود در محفظه کارتر را به اطراف میپاشد. اما در سیستمهای بزرگتر از جمله در چیلرهای تراکمی وجود یک پمپ روغن با اتصال مستقیم به محور کمپرسور، عشار روغن کاری را تامین میکند.

در سیستم روغن کاری اجباری، مجاری و منافذ ویژهای برای حرکت و پایشش روغن وجود دارد. در چیلرهای تراکمی روغن با مبرد آمیخته است. بنابراین احتمال وجود روغن در هر نقطهای از سیستم وجود دارد. به همین دلیل آب برج خنک کننده نباید بیش از اندازه سرد باشد. زیرا در این صورت ممکن است روغنی که همراه مبرد به کندانسود رفته است، سرد شده و دیگر به محفظه کارتر باز نگردد.

در کمپرسورها یک شیشه رویت برای دیدن سطح روغن کارتر وجود وجود دارد که امکان سنجش چشمی را برای تنکسینها به وجود میآورد و البته فارغ از نشانگرها، کنترل کننده فشار روغن، نیز در ساختار الکتریکی کمپرسور نقش مهمی را ایفا میکند، به نحوی که در صورت کاهش فشار روغن، موتور الکتریکی را از کار باز میدارد. به طور معمول فشار روغن، موتور الکتریکی را از کار باز میدارد. به طور معمول فشار روغن در کمپرسورهای سیلندر – پیستونی بین ۳۵ تا ۴۵ پوند بر اینج مربع اسا و فسار دهس پمپ روغن به اندازه ۱۲تا۱۸ پوند بر اینچ مربع بیستر از سمت مکش کمپرسر است. در هر حال فشار پکپ روغن نباید کمتر از psi 10 گردد و شیرکنار گذر نیز مانع از این میشود که فشار دهش پمپ روغن بیش از psi 60 شود.

برای این که به هنگام خاموش بودن کمپرسور، روغن داخل کارتر سفت نشود و همزمان با روشن شدن کمپرسور، عملیات روان کاری نیز بدون وقفه آغاز گردد، لازم است که روغن تا حدی گرم نگه داشته شود. به این منطور از یک گرمکن برقی که در داخل کارتر جاسازی شده، استفاده میشود که با خاموش شدن کمپرسور روشن شده و با آغاز به کار کمپرسور خاموش میشود. این گرمکن، گرمکن کارتر نیز نامیده میشود.

سوپاپ مکش و دهش در انواع کمپرسورهای مختلف مقدار بخار مبرد ورودی و بخار داغ متراکم خروجی را کنترل میکنند. به طور معمول سوپاپها از آلیاژ فولاد کربنی یا فولاد ضدزنگ ساخته میشوند و عملکرد آنها برای کمپرسورهای پرظرف یا و با ظرفیت متوسط به صورت فنری است. صفحه سوپاپ باید کاملا صیقلی و پرداخت شده باشد، زیرا وجود معبری به اندازه ۰/۰۰۱ اینج (mm 025/0) به هنگام بسته بودن سوپاپ میتواند منجر به نشت شود. معمولا سوپاپ سمت دهش به دلیل خروج متراکم و داغ بیشتر در معرض آسیب قرار دارد تا سوپاپ مکش که مرتب توسط بخار سرد خنک میشود. به طور کلی معبر سوپاپها به هنگام باز شدن ۰۱/۰ اینچ (mm 25/0).

کمپرسورهای دوار تیغهای دارای دو نوع لغزنده و تیغه کردان است. در نوع تیغه لغزنده، تیغهای در محل مشخص و ثابتی در بدنه سیلندر جاسازی شده است که در محل خود حرکتی رفت و آمدی دارد و عامل عقب و جلو رفتن بیغه، استوانه گردانی است که نسبت به سیلندر غیر هم مرکز است. در واقع تیغه، عامل جدایی سوپاپ مکش و دهش اسا. در این گونه کمپرسور، استوانه گردان با دوران جاروگونه در سیلندر، گاز را متراکم میکند. زمانی که استوانه گردان تیغه لغزنده را به داخل میراند، هنگامی اسا که سوپاپ مکش باز شده و سوپاپ دهش بسته است.

در نوع متحرک یا تیغه گردان، دو یا چهار تیغه فولادی که با فواصل مساوی حول یک محور جاسازی شدهاند به طور خارج از مرکز در داخل سیلندر دوران میکنند. این تیغهها ضمن قابلیت جدکت دورانی،توانایی حرکت دورانی، توانایی حرکت رفت و آمدی در شکاف یا محل استقرار خود را نیز دارند. از آن جا که محور گرداننده نسبت به سیلندر غیر هم مرکز است، با گردش محور، تیغهها ضمن حرکت دورانی در تماس با بدنه سیلندر در شکاف خود به عقب و جلو نیز میروند. جابه جا شدن تیغهها در شکافهای مخصوص خود به هنگام گردش محور، موجب عمل جارو گونهای در داخل سیلندر میشود و امکان مکش گاز از یک سوپاپ و رانش آن از سوپاپ دیگر را فراهم میآورند.

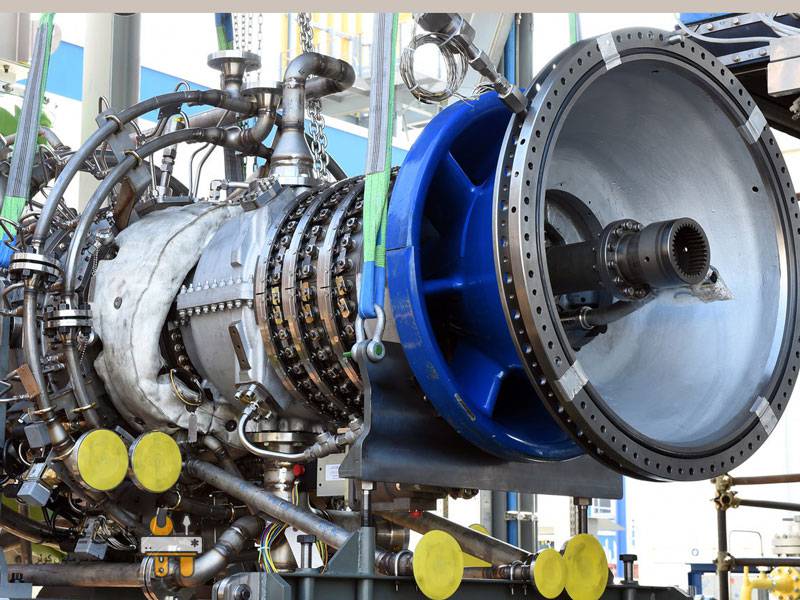

کمپرسور پیچی در سال ۱۸۷۸ میلادی اختراع شد؛ اما استفاده از آن در چیلرهای تراکمی سالهای درازی به تعویق افتاد و طی سالیان اخیر کاربرد فراوانی در چیلرهای تراکمی پیدا کرده است. ابتدا استفاده از کمپرسورهای پیچی در صنایع مورد توجه قرار گرفت و تنها در اواخر سالهای قرن بیستم استفاده از آن درسیستمهای تهویه مطبوع رایج شد. هنگام سرویس کولر گازی اصفهان این قطعه بررسی میشود.

شرکت تابش تجهیز ارائه دهنده خدمات سرمایش اسپلیت و داکت اسپلیت با 10 سال سابقه کار و فعالیت.

شرکت تابش تجهیز ارائه دهنده خدمات سرمایش اسپلیت و داکت اسپلیت با 10 سال سابقه کار و فعالیت.

دیدگاه خود را ثبت کنید

میخواهید به بحث بپیوندید؟مشارکت رایگان.